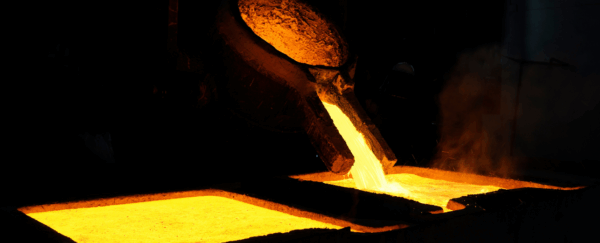

Negli ambienti industriali ad alta temperatura, come la produzione dell’acciaio, la sicurezza e l’affidabilità delle apparecchiature dipendono da materiali in grado di operare sotto stress termici e meccanici estremi. L’isolamento a base di mica è una scelta affidabile nell’industria siderurgica, apprezzata per l’eccellente resistenza termica, le proprietà di isolamento elettrico e la durabilità a lungo termine in condizioni operative difficili.

Dove viene utilizzata la mica negli stabilimenti siderurgici

L’isolamento in mica è ampiamente impiegato nelle officine dei forni elettrici ad arco (EAF), nei sistemi di forni a induzione e nelle sale motori dei laminatoi, dove sia l’isolamento termico sia quello elettrico sono fondamentali.

🔹 Forni elettrici ad arco (EAF)

Nella sezione EAF, lastre e nastri di mica vengono comunemente utilizzati per isolare le barre collettrici, i bracci degli elettrodi e i cavi del forno. Queste aree sono esposte a tensioni elevate continue e a calore radiante estremo. La mica fornisce isolamento elettrico e resiste al degrado causato da temperature che spesso superano i 900–1000 °C.

🔹 Forni a induzione

Nelle zone di fusione dei forni a induzione, la mica viene utilizzata come strato intermedio tra la bobina e il rivestimento del crogiolo. I suoi compiti principali sono:

- Prevenire la formazione di archi elettrici

- Resistere ai cicli termici ripetuti

- Estendere la vita operativa della bobina di induzione

Carta di mica flessibile o lastre rigide vengono scelte in base alle dimensioni del forno e al programma di fusione.

🔹 Isolamento di motori e trasformatori nei laminatoi

Le operazioni dei laminatoi dipendono da grandi motori e trasformatori che funzionano continuamente sotto carico. I componenti in mica sono utilizzati in:

- Avvolgimenti dei motori ad alta tensione

- Isolamento dei collettori

- Avvolgimento del nucleo dei trasformatori

Ciò aiuta a ridurre il rischio di guasti dell’isolamento e fermate impreviste, specialmente in ambienti umidi o polverosi degli stabilimenti.

Perché la mica è preferita

I prodotti in mica – in particolare lastre, carte e nastri a base di flogopite e muscovite – offrono i seguenti vantaggi:

- Resistenza termica fino a 1000 °C (flogopite)

- Resistenza dielettrica per applicazioni ad alta tensione

- Incombustibile e resistente alle fiamme

- Stabilità dimensionale ad alte temperature e vibrazioni

- Sicuro per l’ambiente e privo di amianto

Dimensioni e personalizzazioni disponibili

Micasheet™ fornisce un’ampia gamma di flange in mica di flogopite e lastre rigide su misura per le esigenze dell’industria siderurgica:

- Flange in mica di flogopite fino a Ø900 mm di diametro

- Lastre di mica disponibili in lunghezze fino a 2500 mm e spessori fino a 50 mm

- Componenti in mica tagliati o sagomati su misura secondo i vostri disegni tecnici o specifiche

Tutti i componenti sono realizzati con tolleranze rigorose e possono essere adattati a diversi progetti di forni, motori o sistemi di distribuzione elettrica.

Frequenza d’uso e cicli di manutenzione

In molte acciaierie, l’isolamento in mica è considerato un materiale standard per la manutenzione ordinaria e le sostituzioni durante le fermate.

- Nei forni a induzione, i rivestimenti in mica vengono ispezionati e sostituiti generalmente ogni 3–6 mesi, a seconda dei cicli di fusione.

- Nelle applicazioni EAF, i cavi avvolti in mica e l’isolamento delle barre collettrici vengono controllati durante le principali finestre di manutenzione, di solito una o due volte all’anno.

- I componenti in mica per motori e trasformatori possono durare diversi anni, con controlli programmati secondo la manutenzione elettrica prevista.

Collaborare con noi

Con anni di esperienza a supporto delle industrie siderurgica e metallurgica, il nostro team comprende le sfide ambientali e operative che affrontate. Dalla specifica iniziale all’integrazione in loco, forniamo qualità costante dei prodotti, supporto tecnico e consegna puntuale.

Contattateci oggi stesso per scoprire come i nostri prodotti di isolamento in mica possono ottimizzare le prestazioni, migliorare la sicurezza e ridurre i tempi di inattività nelle vostre operazioni di produzione dell’acciaio.